W celu zmaksymalizowania zysków pochodzących z produkcji oraz redukcji ewentualnych kosztów magazynowania materiałów korzysta się dziś z wielu narzędzi mających na celu optymalizację działań całej produkcji. Jednym z nich jest Kanban, czyli system kontrolujący proces produkcyjny, oparty tylko na rzeczywistej potrzebie wykorzystania potrzebnego na bieżąco materiału. Na czym polega to narzędzie oraz jakie są cele metody Kanban? Skąd wzięła się popularność tego systemu?

Historia oraz cele metody Kanban

Kanban w języku japońskim w różnych kontekstach oznacza szyld, kartkę papieru, bądź tablicę. Ta powstała w latach 50 japońska metoda sterowania produkcją zrewolucjonizowała dzisiejsze procesy w fabrykach, głównie pod względem ich wydajności oraz czasu ich wykonania. Za początek wprowadzenia tej metody należy przyjąć rok 1947, kiedy pracownik japońskiego koncernu samochodowego Toyota Motor Corporation Taiichi Ochno wpadł na pomysł, jak zwiększyć produktywność firmy, znacznie odbiegającą normą od konkurentów w USA. Ochno przedstawił swój pomysł w następujący sposób: „Powinno być możliwe, zorganizowanie przepływu materiałów w produkcji, wg zasady supermarketu, czyli konsument bierze z półki określoną ilość produktu, a zauważona luka jest natychmiast uzupełniana”. Wraz ze zwiększeniem produkcji nastało większe zapotrzebowanie na surowce i komponenty, których magazynowanie przyniosło ogromna koszta. Aby w jak najlepszy sposób zmaksymalizować zyski firmy przy niewielkich stratach, należało znaleźć optymalne rozwiązanie. Poprzednią produkcję zmieniono w bardziej elastyczny i wydajny system, który dzięki krótkoterminowemu planowaniu pozwolił na szybkie zejście ze zbędnych zapasów oraz upłynnienie całego procesu produkcyjnego. Po zauważeniu korzyści płynących ze zmian wprowadzonych w firmie grupa Toyota postanowiła na stałe wprowadzić te metody do swoich fabryk.

Na czym polega metoda Kanban

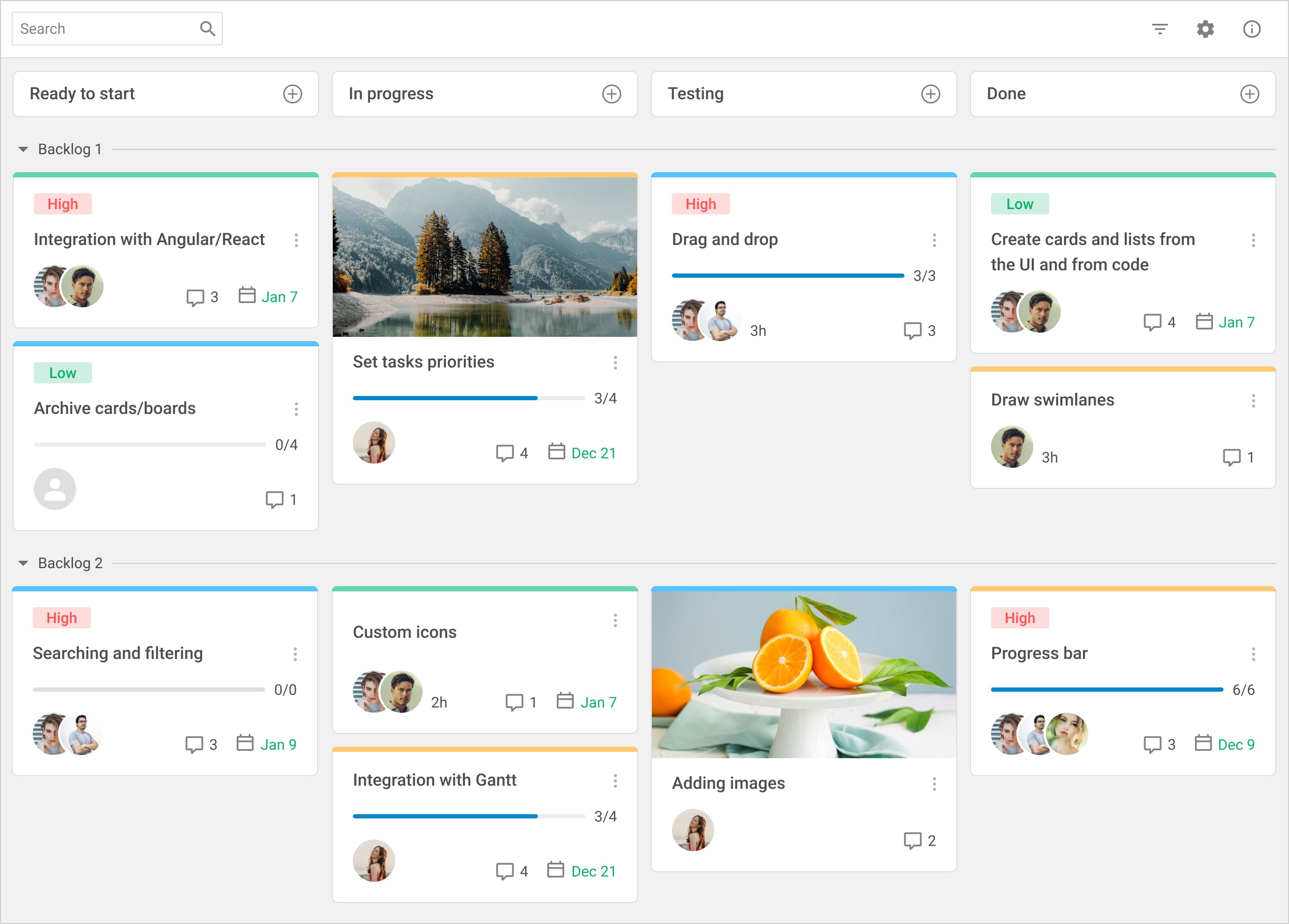

Główne założenia metody Kanban opierają się na wykorzystaniu w procesie produkcji specjalnych kanbanowych tablic, które w zależności od potrzeb, jakie mają spełniać, dzielą się na fizyczne, bądź wirtualne odpowiedniki. Tablica przedstawia cały proces, który podzielony na poszczególne obszary można w intuicyjny sposób kontrolować, wypełniając odpowiednie pola karty na poszczególnych etapach produkcji. Metoda Kanban jest dość elastyczną formą kontroli produkcji, oznacza to, że z powodzeniem nadaje się do sterowania obszernych, wielomodułowych procesów, jak również mniej skomplikowanych, prostszych aktywności. Pierwotne tablice kanbanowe to karty wielokrotnego użytku, które umieszczało się w poszczególnych pojemnikach. W praktyce pracownik zgłaszający zapotrzebowanie na kolejne komponenty wieszał kartę na tablicy, co oznaczało wszczęcie produkcji kolejnych części. Dzisiejsze formularze wypełnione są w pierwszej kolejności przez dystrybutora, następnie przez planistę, w dalszym etapie produkcji trafiają do pracownika produkcji, które wypełnione w odpowiedni sposób wracają do dystrybutora.

Zalety wprowadzenia metody Kanban

System Kanban znany jest również pod hasłem „7 razy żadnych”. W praktyce oznacza to:

- żadnych braków – pracownik odpowiedzialny za produkcję poszczególnych komponentów, tworzy je natychmiast po otrzymaniu za pośrednictwem tablicy kanbanowej komunikatu o zapotrzebowaniu na nowe części;

- żadnych zapasów – produkcja tworzy tyle komponentów na ile zostanie zgłoszone zapotrzebowanie, najczęściej tyle ile wymaga stworzenie całej serii, metoda Kanban nie zakłada zbierania części na zapas, których magazynowanie generuje spore koszty;

- żadnych opóźnień – stała kontrola procesu pozwala na ciągłą, jednolitą produkcję, nienarażoną na przestój spowodowany brakiem surowców;

- żadnych kolejek – w czasie kiedy na każdym etapie produkcji pracownik otrzymuje poszczególne części na bieżąco, nie tworzą się kolejki;

- żadnych bezczynności – metoda Kanban zakłada stałą produkcję, bez żadnych przestojów;

- żadnych zbędnych czynności i kontroli – w czasie ciągłej produkcji, każdy pracownik doskonale rozumie rolę swojego stanowiska, dlatego nie ma tutaj miejsca na angażowanie się w zbędne czynności niemające wpływu na produkcję;

- żadnych zbędnych przemieszczeń – komponenty tworzone są na miejscu w mniejszych ilościach, dzięki czemu nie potrzeby organizacji specjalnego transportu.

Doskonałym przykładem, jakie korzyści niesie za sobą metoda Kanban, jest wspomniana wcześniej firma Toyota, która jako pierwsza zdecydowała się na wprowadzenie tej innowacyjnej metody do swoich fabryk. W przeciągu 3 lat zaobserwowano:

- 75% redukcji zalegających zapasów;

- 95% redukcji braków;

- 25% wzrostu produkcji;

- 10% redukcji przestrzeni produkcyjnych;

- redukcja potrzeby zatrudnienia pracowników magazynowych;

- redukcja przestrzeni magazynowych.

Zasady funkcjonowania systemu Kanban

Aby wdrożony system przyniósł jak najlepsze efekty optymalizacji produkcji, należy bezwzględnie przestrzegać kilku ważnych zasad, na których metoda ta się opiera. Jedną z podstawowych zasad jest produkcja poszczególnych komponentów tylko w takich ilościach, jakich wymaga produkcja i zostało to określone wcześniej w kanbanowych kartach. Odbiorca nie może wymagać więcej materiału, niż potrzebuje oraz zgłaszać jego zapotrzebowania przed czasem, a pracownik nie może produkować więcej surowców, niż mu zlecono. Nieprzestrzeganie tej zasady może skutkować zaburzeniem całego procesu produkcji, powodującego narażenie firmy na kosztowne przestoje. Jednocześnie dostawca odpowiedzialny jest za dostarczenie najwyższej jakości części, które w momencie, kiedy nie nadają się do użycia, przez brak buforowych zapasów mogą doprowadzić do sporych opóźnień procesów. Koordynator Kanban odpowiada za jednolite obsadzenie obowiązkami pracowników na danych stanowiskach, tak aby żadne z nich nie było zbyt obciążone. Ma to na celu zapewnienie optymalnego przepływu komponentów na poszczególnych etapach produkcji. Wszyscy pracownicy powinni być odpowiednio przeszkoleni odnośnie zasad funkcjonowania systemu Kanban oraz zobowiązani do ich przestrzegania przed objęciem danego stanowiska.

Co jest wydajniejsze kanban czy scrum? Która tablica będzie lepsza w branży webdesignu?